Общий взгляд - как их использовать, родные аналогии. Скромная реальность. Только FDM, только домашний, живьём - зато изнутри и подробно. Хотэнд? В разрезе, с зонами и графиком температур. Достоинства и недостатки, свойства различных решений при конструировании печатающих головок. Особенности печати триммерной леской, и опыты по получению таблиц оптимальных настроек скоростной печати капроном(нейлоном). Выводы из них. Об организации хорошей подачи капронового прутка в экструдере. Всё очень захватывающе и драматично.

Про 3Д-принтеры сейчас пишут много, пишут с восторгом, описывается множество моделей и технологий, а так же множество их умений. И вот, стою я перед Вами, простой русский мужик из Литвы (С), с 3Д-принтером. Конечно, собрал его сам. Не из набора - полтора года назад наборов было мало, и они были дороги. Всё планировал и выбирал сам, ориентируясь исключительно на Интернет. Но я не об этом хочу рассказать, я хочу рассказать о том, что было потом - после его постройки, и думается вопросы - Зачем это? - Что он может делать? - Почему его покупают? - задают себе многие люди увлечённые техникой.

Давайте по-порядку: сначала я его строил. Это было очень интересно, в том плане, что приходилось постоянно решать множество технических вопросов, находить причины нештатной работы - путём вычисления, зачастую по косвенным признакам. Этакая игра в технические загадки. Заработало. Налаживал. Увидел порядочно возможных усовершенствований. Сделал несколько - с большим удовольствием. Потом разработал реально удобный узел концевого датчика для принтера. Его я даже один раз продал. Ну, комплект датчиков - на этом не разбогатеешь, но зато, какое удовольствие я получил от искренней благодарности покупателя. Повозившись с печатающей головкой - убедился, что она, несмотря на хорошее качество изготовления ( брэндовая MK IV) имеет и ряд недостатков. Да и была она только одна - а покупать ещё, дорого. Разработал свою - будете смеяться, с первого раза что-то получилось, хоть и не идеально. Правда, я ведь не так слепил, а внимательно изучил, что имелось, почитал, что пишут, и только тогда сделал. Потом стал разбираться. Ставить опыты. Был долгий перерыв - разочарование и депрессия, но это не связано с принтерами, так, соломинка подломившая спину слону. Сейчас у меня 4 головки, разных диаметров и принтер печатает в три раза быстрее, чем считается нормальным и печатает слоем 150 микрон. Причём печатает не дорогим импортным филаментом, а дешёвой леской для триммеров. Получается очень-очень прочно, хотя и не без хитростей.

По картинке поговорим дальше, а сейчас:

Итак, - однозначно, я получил удобное средство сделать штучку из пластмассы и массу положительных эмоций от технического творчества, улучшил навыки решения технических задач. Как-то так. Но не забудьте - что готовили из меня учёного и химика-технолога. т. е. я уже имел определённые навыки и владел методологией нахождения результата, к тому же ещё любитель-электронщик и компьютерщик.

Так что массовость такого способа приобретения под вопросом. Сейчас читал очередную статью на Хабре про Их, и что-то это мне напомнило… благо есть у меня старых научно-технических журналов, могу вспоминать. Итак, 60-е, 70-е, 80-е годы - всюду писалось, всё больше и больше о замечательных возможностях ЭВМ, их становилось всё больше, они становились меньше, а в жизни появлялись понемногу и издали. То листочек с расчётом зарплаты распечатанный принесут - так ведь ещё и с ошибками! То железнодорожные билеты, в Москве, вдруг станет непривычно хорошо покупать. Потом появились Бытовые Компьютеры - БК-0010, Радио-86, Микроша - они, в основном, использовались для своего собственного технического творчества, реально применить их было трудно и неудобно. Им придумывали тысячи неубедительных и неудобных применений, их модернизировали - у меня был Радио-86 с 56К(!) памяти и 64К ПЗУ(!) - в нём помещались все нужные программы, а в это время в промышленности были сферы, где без компьютера было уже не обойтись. Но как далеки они были от народа!(С). Это было очень похоже на нынешнюю ситуацию с 3Д- печатью сейчас: - множество "радиолюбителей", возятся со своими маленькими FDM-принтерами (т. е. - теми которые печатают струйкой чего-либо), а в это время, зубные врачи и ювелиры уже их во всю используют. Медики, пока в единичных экземплярах - но применяют, там где из-за единичности изготовления это стоило бы слишком дорого

Получается, что мы получили ещё один инструмент для развития технического прогресса. Пока только это. Но медицина - на низком старте, готовится начать их использовать активно, и это понятно, медицина - наукоёмкая отрасль. Вероятно таких мест найти можно довольно много, но было бы нечестно выкладывать читателям Хабра только кучу голых рассуждений - пусть даже и по-теме, пусть даже - честных.

Так что, я хочу сегодня, Вам рассказать о том, как работает один из узлов нашего домашнего принтера - печатающая головка. Вы скажете - да чего там интересного! Плавится пластик и через дырочку вытекает. Если в трёх словах - то так, но под это определение попадают десятки различных моделей головок, среди которых и совсем неудачные - люди постоянно их чистят и клянут грязный пластик. Ой, что-то сомневаюсь я в этой причине. Есть головки, которые будут нормально работать только с PLA -полилактидом. Он, хотя и очень экологичен, далеко не всюду хорош. Скорее он хорош тем, что под него легко сделать дешёвый и стабильно работающий принтер. Есть головки, которые, от работы достаточно быстро деградируют, особенно при работе на больших скоростях и с не слишком легкоплавкими пластиками. Я постараюсь интересно рассказать Вам, общие закономерности, которые, я частью выкопал в Интернете, частью нашёл сам - пришлось ставить немало опытов и много думать, случалось в этом всём запутываться, так что если моё мнение не совпадёт с Вашим прошу сильно меня не бить, и учитывать что пишу я по результатам замеров своей системы, поэтому они могут отличаться от обычных. Я всё постарался проверить - в той или иной степени. Подумайте, попробуйте, может и Вам будет от этой информации польза.

Итак, говорить будем про головки пока самого распространённого типа принтеров - принтеров, где в печатаемый объект превращается леска из того или иного пластика. Леску обычно называют филамент или сварочный пруток. Его материал - обычно ABS-пластик, что значит - Акрилонитрил-Бутадиен-Стирольный - достаточно обычная пластмасса, также распространён PLA- Полилактид, это название по-русски является правильным, невзирая на противоречащий ему, прямой перевод с английского - этот полимер, специально выпускается для 3Д-принтеров. Однако, теоретически можно использовать почти любой термопластик. Практически используют - нейлон/капрон, поливиниловый спирт - он может растворяться в воде и другие. Пластик PLA - любим изготовителями принтеров, потому что с ним меньше всего проблем, детали из него получаются почти в любых условиях. Слухи ходят об умельцах печатающих на множестве других типов пластика.

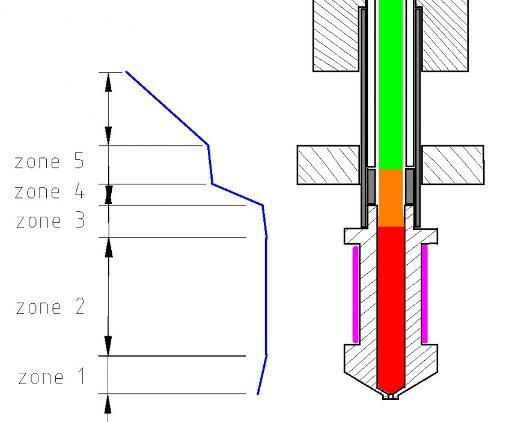

Так вот - деталь принтера, в которой происходит расплавление филамента и выдавливание расплавленной струйки полимера называется печатающей головкой. Важной её частью является - экструдер, узел, захватывающий филамент и проталкивающий его в другую, нагреваемую часть головки - хотэнд. Выше она на картинке. Посмотрим картинку хотэнда в разрезе, и как при этом распределяется температура.

- из этой страницы я почерпнул начальное представление, как происходит расплавление и выдавливание нитки расплава из головки. Немного по схеме: пурпурное снаружи головки - это нагревающая спираль из нихрома или кантала, однако в головках очень часто применяют в качестве нагревателя резистор - это удобно в производстве, но снижает надёжность и однородность поля нагрева, так как резистор размещён локально, следовательно испытывает местный перегрев. Впрочем, принципиальной разницы тут нет- резистор или намотка.

Красное в нижней части головки - зона расплавленного полимера, она неоднородна, так как полимер меняет вязкость в диапазоне температур, и оранжевая зона - это область, где полимер уже нагрелся до пластичности, но еще не текуч. Эта зона очень важна - в ней пластиковый пруток слегка расширяется, плотно прилегает к стенкам и превращается в поршень, который и продавливает расплав сквозь выходное отверстие - фильеру. Зелёный - зона где существенных изменений пластичности еще не произошло и пруток передает давление дальше без сминания. Разной штриховкой изображена латунная головка и алюминиевый радиатор. Белым цветом выделена фторопластовая трубка-направляющая, из-за очень малого трения, пруток по ней, проходит с минимальным сопротивлением. Серый - трубка из нержавеющей стали, несущая головку и радиатор, а также кольцо- вкладыш - оно позволяет избежать механической нагрузки на тефлоновую трубку в самой горячей части. Это важно - тефлон, в таких условиях, крайне механически непрочен, поэтому здесь он всюду упирается в сталь - может немного потечь, но нескоро, и этот кусочек тефлоновой трубочки очень легко заменить. Трубка из нержавеющей стали припаяна к латунной головке серебряным припоем - поэтому вопросов о тепловой устойчивости и прочности - нет. Кольцо (изнутри полированное, для снижения трения!) просто вложено внутрь и придавлено сверху тефлоновой трубкой. Обратите внимание - нержавеющая сталь должна быть с низкой теплопроводностью, за это её и выбрали. Обычно это что-то типа Х18Н10.

Слева, на картинке, Вы видите эпюру температуры (приблизительный график) вдоль оси трубки. За точность масштаба не ручаюсь, но направления должны быть верными. Чем дальше от оси с разметкой зон, тем температура выше. Итак опишем по зонам, начиная с последней: Верх - всё прохладно.

Зона 6 - вниз по трубке равномерно растёт температура, так как нержавеющая сталь обладает низкой теплопроводностью, поэтому рост достаточно быстрый. Тут ничего особенного. Тефлоновый вкладыш работает в хороших условиях, филамент медленно прогревается, тепло проходящее по трубке рассеивается верхним радиатором или держателем.

Зона 5 Из-за того, что в ней, на трубку надет небольшой алюминиевый радиатор, температура почти постоянна и лежит в области не выше начала размягчения пластика! Притекающее по трубке из зоны 4, тепло успевает рассеиваться радиатором - так как трубка в зоне 4 представляет собой тепловой барьер между горячей и холодными частями.

Зона 4 - зона активного размягчения пластика, зона теплового барьера. Протяжённость её не велика. Тут начинает разогреваться пластик для образования пробки, которая служит поршнем проталкивающим всё дальше. Как показали коллеги из reprapology.info если пробка-поршень увеличивается в длину, это приводит к остановке печати из-за роста трения и мучительным проблемам с чисткой. Чтобы не дать расти этой пробке и служит маленький радиатор выше, в 5-ой зоне. С притоком тепла по тепловому мостику из нержавейки, он нагревается, значит больше начинает рассеивать тепла. Таким образом процесс самостабилизируется и попасть в область устойчивой работы становится совсем не трудно. Рассеяние тепла радиатором велико, а тепловое сопротивление мостика между головкой и радиатором - большое, поэтому, рост температуры с расстоянием высок, а значит, на этом отрезке с большой вероятностью укладывается точка оптимальной рабочей температуры для создания короткого, эффективного поршня. Мне даже не пришлось растачивать на конус трубку из нержавейки, как пришлось им, только слегка полирнул, чтобы тефлоновый вкладыш хорошо входил и выходил. Колечко-вкладыш полировал хорошо - изнутри, конечно. Размер нижнего радиатора надо подбирать таким, чтобы температура его была в районе 100-110 градусов, вероятно (это обычная температура рабочего стола принтера). Это делается для того чтобы, возможно большая часть зоны термобарьера находилась в вероятном рабочем диапазоне температур ( пробкообразования!). Так что если кратко сказать - для устойчивой работы головки нужно существование узкой зоны с высоким тепловым сопротивлением (её и называют термобарьером), в которой на незначительном протяжении температура изменялась бы от рабочей (считаем 235), до градусов 100 - приблизительно температуры рабочего стола. Охлаждать нижний радиатор ниже такой температуры считаю нецелесообразным - становится труднее контролировать реальную ширину зоны пробкообразования, а по трубке из нержавеющей стали вверх много тепла не просочиться, да и лишние потери энергии. Да! Важно! Большинство головок рассчитаны или лучше работают, при непрерывном обдуве маленьким вентилятором!

Зона 3 - я считаю, что именно в ней идет окончательное образование пробки, так как тут достаточно сильный нагрев, это место соединения латунной головки и стальной трубки. Впрочем, это тепло так или иначе работает на расплавление филамента.

Зона 2 - зона активного плавления. При выдергивании прутка из работающей головки (эксперименты) - видно было, что центральная часть на некотором расстоянии от стенок сохранялась нерасплавленной, то есть, как и обещает теория, расплавление происходит от стенок к центру прутка. Зона активного нагрева выбрана достаточно протяженной - сантиметр-полтора. Для прутка 3мм в диаметре, это имеет значение так как он медленнее прогревается, к тому же удобнее мотать нагреватель - есть где развернуться.

Зона 1 Температура практически стабильна, постепенно снижается в сторону сопла, тут хорошо размещать датчик температуры - он будет показывать температуру, наиболее близкую к реальной температуре вытекающего расплава. Общая длина латунной части, такая же, как и в популярной головке J-Head Mk 5-VB.

Следует сказать, что отсутствие резьбовых соединений в месте соединения нагреваемой части и трубки из нержавеющей стали - теплового изолятора, вполне себя оправдывает, так как расплав не просачивается, а резьбу с попавшим внутрь пластиком, все равно трудно раскрутить. Чистить хотэнд в случае смены пластика и случавшихся иногда застываний было нетрудно - включил головку на прогрев, подождал, вынул филамент реверсом экструдера, помогая рукой, жидкие остатки выдавливаю бамбуковой палочкой для барбекю через фильеру - как раз подходит диаметр. Если будет очень надо, расплав можно вынуть сверлом - только дать ему прогреться вместе с пластиком до расплавления последнего. Фторопласт, тоже, в горячую, вытаскивается легко.

Ещё о том, почему всё популярнее становятся цельнометаллические хотэнды.Да, пластик дает значительно меньшее трение, чем металл, особенно если брать фторопласт. Беда только в том, что фторопласт (тефлон) под механической нагрузкой немного течёт и гнётся, даже при обычных температурах. Это его свойство привело к практически полному исчезновению конструкций, где тефлон играл роль теплового барьера. Получалось плохо. Осталось его применение в качестве внутренних вкладышей - там где течь ему особо некуда, а небольшое искривление канала ни к чему неприятному не приводит, а вкладыш-трубочка при нужде легко извлекается и вставляется новый. Мне, правда, ещё не приходилось менять их. Вынимать посмотреть - вынимал, а менять - нет. Тут он вне конкуренции - очень скользкий. Для термобарьера часто применяют другой тип пластика (как и на фото выше) - PEEK. Это значительно более прочный, более термостойкий и менее скользкий пластик. Кстати - и дорогой, и дефицитный. Проблема головок, где он применяется в том, что максимальная рабочая температура там около 250ºС. Выше начинается опасность возникновения протечки по резьбовому соединению. Впрочем, обычно таких температур хватает.

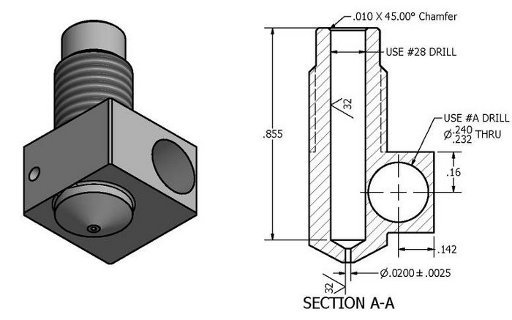

Теперь о собственно печати - посмотрите на чертёж, на конце хотэнда есть такой пятачок вокруг фильеры, он служит для разглаживания выступающей струйки пластика. При печати, в настройках указывается высота слоя - она всегда меньше диаметра фильеры. Например для 0,35 мм высота может быть и 0,2мм и 0,25мм, это зависит от того, что нам требуется. Таким образом, струйка пластика выдавливаясь в форме цилиндрика, размазывается пятачком на конце головки. При малом размазывании, получается худшая связь между слоями, при большом, растёт ширина линии, а значит снижается разрешение печати. На выдавленной леске, даже при её полной ровности, Вы можете увидеть пузырики - это вода, которой мог набраться филамент. ABS - захватывает влагу из воздуха слабее, капрон - сильнее. Причём печатая влажным капроном изделие получается заметно помягче, и даже слегка светлее.

Чтобы иметь возможность как-то оценить возможности головок, я предпринял ряд экспериментов. Главный интересовавший меня параметр - скорость.Программа Pronterface, управляющая печатью, позволяет задавать вручную все параметры печати: температуру головки, рабочего стола, скорость подачи экструдера. Нить выдавливалась в воздух - полное отсутствие других препятствий. Оценивать выход пластиковой нити пришлось по весу - ввиду значительной неоднородности нити по длине. Это связано с неоднородностью веса выдавленной нити, действующего на нить на выходе из сопла, где она наиболее легко растягивается. Что бы избежать влияния вытекания пластика при простое, перед измерением давалась команда на выдавливание небольшого кусочка, когда ход экструдера останавливался, выдавившееся очень быстро обрывалось и запускался на выдавливание уже измерительный участок (довольно большой - 10 см филамента). Так же пришлось принять меры против выявившегося явления, появлявшегося при очень больших скоростях подачи - хобболт начинал выгрызать из-за пробуксовывания часть материала. Это могло вносить искажения до 20% по весу. Поэтому после измерений на высоких скоростях, 10 см филамента пришлось просто сливать на средней скорости - вернее я ориентировался не на скорость - она может отличаться в зависимости от диаметра сопла, а ориентировался на разницу теоретического веса поданного куска филамента и в реальности выдавившегося.

Если разница в 2 и больше раза, то повреждения филамента были велики. Я рассказываю про печать капроном - ABS мне не очень интересен, нет ничего особо экзотичного. Может быть потом. Если у меня заведётся маленький, точный токарный станочек - можно будет попробовать делать ещё более быструю печать, можно будет и ABS-ом.

А вот другая головка - моей работы, назовём по материалам BASS (Brass-Aluminium- Stainless Steel)

Итак приняв все эти меры для избежания ошибок, я стал давить пластик на разных скоростях, температурах и головках, и вот что выяснилось:

1. Головка J-Head Mk 5-VB - родная, США, 0,4мм сопло.

Я приводил к скорости пластиковой нити на срезе сопла - по его диаметру.

Таблицы опытов я тут не привожу, только выводы. При скорости подачи филамента 130-200 мм/мин, скорость вытекания на срезе сопла достигала максимума 90 или 120 мм/сек. Для капрона и ABS соответственно. Дальнейшее увеличение подачи приводило только к уменьшению выдавливания. Росла пробуксовка, росло выкрашивание, скорость не росла. Однако поднятие температуры с 240ºС до 245, увеличило скорость вытекания на 25%.

Хорошо видно, что тут недостаточный прогрев пластика ограничивает производительность.

Сильно повышать температуру для этой модели я не стал - потому что это близко к рекомендованному пределу.

2. Теперь головка BASS-0,6 - при диаметре сопла 0,6 мм, и при температуре 230ºС и при 240ºС,

при подаче филамента 264 мм/мин предел был не достигнут. Скорость на срезе при этом была около 90 мм/сек, что из-за большего сечения сопла соответствует расходу пластика около 200 мм/сек для головки Mk 5! При этом пробуксовывание, было всего порядка 20%, то есть скорость можно было увеличивать! Эффективность по плавлению оказалась сильно лучше, вероятно, из-за кольцевой намотки и конструкции с мини-радиатором(более короткой пробки-поршня).

3. Теперь головка BASS-0,6 - диаметр 0,3 мм - самое тонкое сопло, которое смог сделать.

Понятно, что тут производительность упирается в сопротивление истечению в узком сопле.

Для этого я делал серии опытов при температурах 240ºС, 250ºС и 260ºС. При каждом поднятии температуры максимальная скорость росла и упиралась в 95 - 110 - 140.

Тогда я сделал ещё одну вещь. Разложил на рабочем столе полоску мелкой шлифовальной бумаги (600), опустил головку до легкого прижатия (в холодную, разумеется) и стал водить туда-сюда. Опускал три раза на 0,1 мм, когда шлифовать становилось легко. Это дало строгую параллельность и сократило узкий канал головки на 0,3 мм. Это действие дало скорость до 170 мм/сек.

Итак я получил для себя, достаточно точное знание максимальных скоростей, при разных температурах, а также дефект подачи для этих условий. Т.е на сколько меньше реально будет поступать пластика при такой скорости. После этого ввёл коррекцию подачи пластика 1,25. Температуру выставил 260ºС и все скорости в настройках сделал близкими от 90 до 140 мм/с.

При простое горячей головки, без всякого давления из неё может вытечь довольно много расплава, потом по команде старт - выдавливание начнется только когда будет заполнена вся пустота в головке. Иногда из-за этого у меня случались проблемы с прилипанием первого слоя - а это критично! Теперь я, перед началом печати выгреваю и стол и головку до рабочей температуры, даю команду на выдавливание небольшого количества прутка на средней скорости, и после этого даю команду на печать модели. При этом нить начинает идти сразу (точнее не прерывается) и эта причина плохого прилипания оказывается устранена. Так же, важный момент - рабочую температуру стола для печати я принял 50ºС, я пробовал 100 и 110, получалось хуже прилипание, зато лучше отлипание. На холодную отклеить нейлоновое изделие от каптонового скотча, очень-очень трудно. Каптон - липкая плёнка, наклеивается на стекло и является распространённой и удобной подложкой для печати - к ней почти всё хорошо пристаёт, а когда надо - отклеивается. Так что, теперь я печатаю при 50ºС, а когда печать кончилась, включаю подогрев стола на 100-110ºС, жду пока выгреется и начинаю отделять. Значительно лучше получается.

Ещё важно - что при сплошном изделии из капрона при размерах больше нескольких сантиметров, его края начинают загибаться вверх, отставать от подложки. Юбка (имеющаяся функция для противодействия этому явлению), помогает мало. То есть помогает, но пластик такой жёсткий, что если не отделяет юбку от каптона, то локально отделяет каптон от стеклянной подложки, это правда, не так плохо, но… Облегчает ситуацию, малая плотность заполнения, тонкие стенки и отсутствие сплошных массивов - отверстия, прорези, изгибы. Решение приходится принимать на стадии проектирования изделия. ABS - такой степенью деформирования не обладает, хотя она имеется, но меньше. А PLA, говорят, совсем не имеет этого свойства. Пластик ABS, к тому же, прекрасно ломается и трескается - он довольно хрупкий, зато и склеивается идеально. Капелькой ацетона в трещину, через 10 минут всё опять в порядке. Капрон же, не клеится, правда он зато и не ломается, он достаточно гибкий.

Так вот - всё получилось. Кое где, в первом слое видны неровности растекания - но первый слой… Конечно для прецизионной печати, можно и нужно снижать и скорость, и температуру, но и тот результат, что у меня получился мне очень понравился. Теперь главное научиться правильно проектировать изделия. Чтобы их не искривляло и будет совсем хорошо. Повышение температуры до 270ºС у меня не получилось из-за ограничения в прошивке принтера - надо будет переделать. Попытка применить 265ºС - не дала никакого увеличения - достигнут минимум вязкости? Надо пытаться делать головку с другой конфигурацией внутренней части для дальнейшего увеличения скорости.

Таким образом, у меня получились таблицы, по которым я могу сказать с какой максимальной скоростью (и соответственно, ставить её в настройках слайсера), при данной температуре, будет давится капрон через сопло данного диаметра(0,3 и 0,6 опробованы хорошо). При этом я буду знать величину поправки Мультипликатора экструзии. При диаметре сопла 0,4 мм, максимальная скорость сможет достигнуть 200мм/с.Это оценочно, можно проверить, есть рабочая головка BASS на 0,4мм, но надо укоротить трубку-термобарьер.

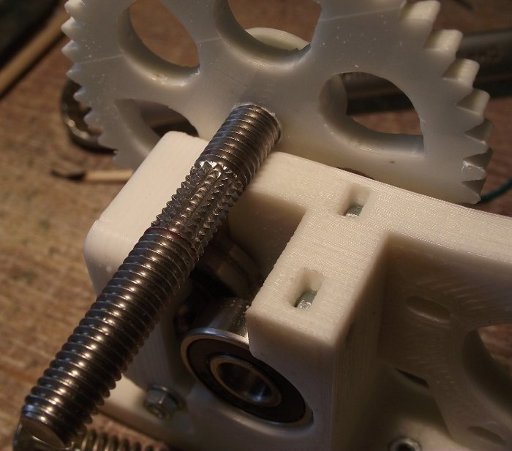

Важный момент в печатающей головке - подающий механизм экструдера. Эффективность его работы определяет качество печати. Особенно высокие требования к этому механизму предъявляет печать капроном, потому что капрон жёсткий и скользкий, чтобы эффективно проталкивать пруток хобболт, должен в него врезаться. Это получается только если прижимные пружины достаточно сильны и насечка хобболта должна быть очень острой. Точнее два момента. Хобболт это болт, с нанесёнными по окружности рисками, которые будучи прижаты к филаменту, захватывают и продвигают его в нужном направлении. Если Вы используете филамент диаметра 1,75 мм, это, вероятно, не так важно, но если диаметр 3мм и Вы пытаетесь печатать капроном/нейлоном - очень велика вероятность, что у Вас начнет проскальзывать хобболт по жёсткому капрону. Поэтому я применяю хобболт с "алмазной" насечкой - её идею я почерпнул из Prof Braino's Prusa Build Log

Он, вообще, хорошо захватывает, всё подряд, только на мягком ABS, при чрезмерном прижиме, может крошить пруток - как тёрка, если возникла пробка в головке - ну тут уже по-любому, проблему решать надо, и она не в хобболте.

Для диаметра филамента 3 мм и Wade-экструдера суммарная сила прижима пружин, должна быть в районе 7-20 кг. Это, конечно, может зависеть от конструкции экструдера.

В заключение следует добавить, что чрезвычайно важным параметром печатающей головки является вес и это понятно, тяжёлую головку двигать с большой скоростью трудно, это лишние нагрузки, колебания шасси. Одно из решений -bowden extruder, заключается в разделении экструдера с мотором и хотэнда, и к сожалению, имеет свои недостатки, так что я его не использовал, так как ориентировался только на самые простые и надёжные решения.

На этом прекращаю дозволенные речи (С). Надо бы построить таблицы для головок 0,4 и 0,5 мм, для ABS, надо бы попробоваь изменить внутренний профиль головки - есть такие намётки, что должно помочь.